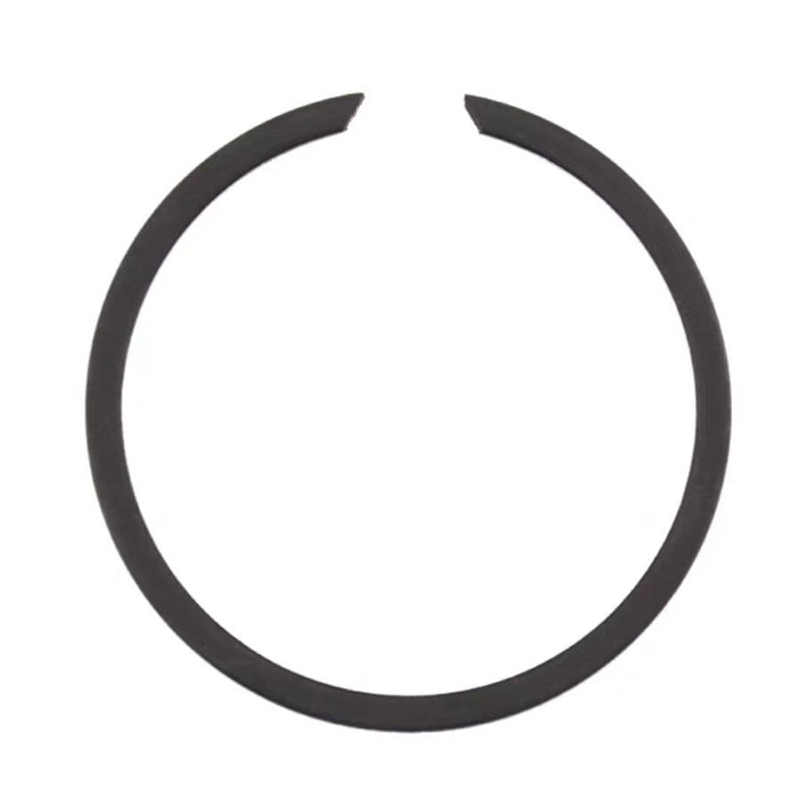

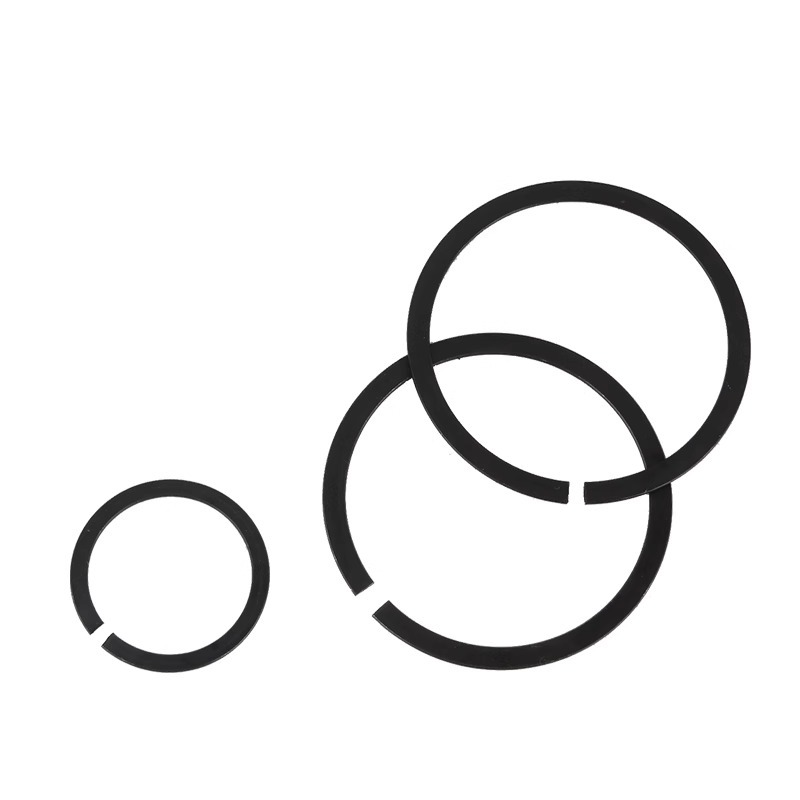

費用対効果の高いスナップリング

お問い合わせを送信

費用対効果の高いスナップリングの品質チェックは、それらを作成するすべての段階で行われます。まず、原材料は徹底的にテストされ、すべてのインジケーターがプリセット標準を満たしていることを確認します。次に、生産プロセスの一貫性と安定性を確保するために、製造プロセス全体(スタンピングや熱処理などの重要なプロセスをカバーする)を厳密に監視します。

彼らは良い機器を使用して、サイズの精度、金属がどれだけ硬いか、どれだけの引っ張り力がかかるかなどをテストします。また、品質を高く保つために統計プロセス制御(SPC)メソッドを使用します。

これらすべてのテストに合格するバッチのみが、出荷されても大丈夫です。

基本的に、彼らはチェックをスキップしません。彼らが始まる素材から完成したリングまで、すべてがテストされます。バッチが1つのテストでも失敗した場合、送信されません。

品質保証

費用対効果の高いスナップリングのバッチが工場を離れる前に、彼らは完全な品質のチェックを経験します。

まず、誰かがそれらを見て、へこみやめちゃくちゃなエッジなど、明らかな欠陥を見つけるように見ます。次に、マイクロメーターや光学コンパレータなどのツールでサイズをチェックして、それらが正しいことを確認します。彼らはまた、自分がどれだけうまく機能しているかをテストします。

自動化されたシステムは、このチェックの多くを実行します。これらは速く正確であるため、見逃されるものはありません。また、バッチからランダムな費用対効果の高いスナップリングを選択してテストすることで、バッチ全体が良好であることを確認できます。

出荷前のこの最終チェックとは、完璧なスナップリングのみが顧客に送信されることを意味します。

基本的に、見渡したり、測定したり、テストされたりすることなく、工場を離れるものはありません。彼らは確かにツールとマシンを使用し、すべてのチェックに合格したものだけが外に出ます。

| 月 | φ4 |

φ5 |

φ6 |

φ7 |

φ8 |

φ10 |

φ12 |

φ14 |

φ16 |

φ18 |

φ20 |

| D0 | 0.8 | 0.8 | 0.8 | 0.8 | 0.8 | φ0.8 |

1 | 1 | 1.6 | 1.6 | 2 |

| Dマックス | 3.5 | 4.5 | 5.5 | 6.3 | 7.3 | 9.3 | 11.1 | 13.1 | 14.6 | 16.6 | 18.35 |

| 分 | 3.3 | 4.3 | 5.3 | 6.1 | 7.1 | 9.1 | 10.9 | 12.9 | 14.4 | 16.4 | 18.05 |

| n | 2.5 | 2.5 | 2.5 | 4 | 4 | 4 | 6 | 6 | 6 | 6 | 10 |

Q:費用対効果の高いスナップリングは再利用可能ですか、それとも単一のアプリケーション用に設計されていますか?

A:高品質のスナップリングは安全な保持のために設計されていますが、変形やストレスの損傷を引き起こすことなく適切なツールで慎重に除去された場合、一般に再利用可能と見なされます。ただし、パフォーマンスの完全性を確保するために、再インストールする前に常に検査をお勧めします。