T スタイル ウェルド ナット タイプ 2A

お問い合わせを送信

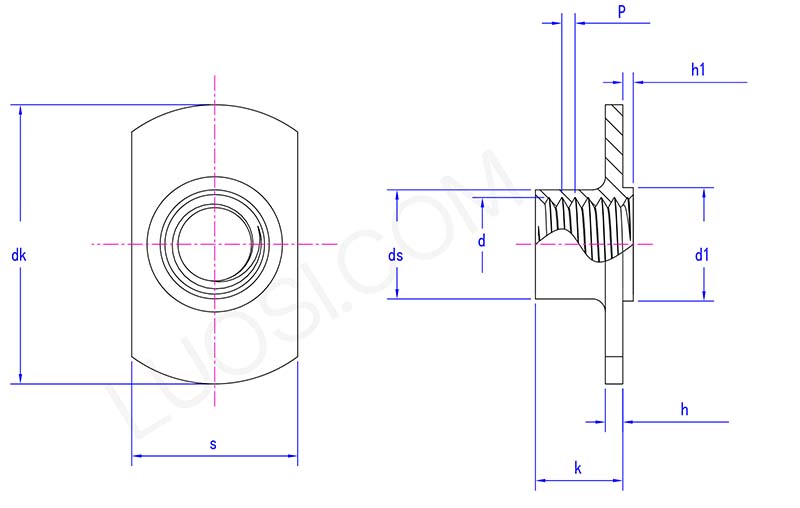

タイプ 2A の T スタイル ウェルド ナットの上部は平らなフランジ ディスクで、その下にはネジ山のある円筒形の部品があります。通常の環境では問題なくご使用いただけます。作業環境が湿気の多い場合や腐食性のある場合には、ステンレス鋼材の使用をお勧めします。

製品の利点

タイプ 2A の T スタイル溶接ナットは通常炭素鋼で作られ、通常は亜鉛メッキされています。突起部は精密に形成されており、その高さや形状が溶接品質に直接影響します。取り扱い時に曲がってしまうと溶接品質に影響を与えます。当社の工場では、これらの突起が均一であり、供給システムに適合するのに十分な強度があることを保証します。

タイプ 2A の T スタイル ウェルド ナットを使用した後、溶接箇所を目視検査します。突出点にしっかりとした溶接コアが見えるはずです。ベース素材に溶け込んでいるように見えるはずです。突起点の形状がまだはっきりしている場合、または焦げたり穴が開いているように見える場合は、確実な接合を実現するために溶接設定 (電流、時間、圧力) を調整する必要があります。

2A T スタイル溶接ナットの主な利点の 1 つは、安定した溶接性能です。隆起部が熱の蓄積と溶融位置を制御し、常に確実なウェルドコアを確保します。手動円周溶接(タイプ 1A など)と比較して、溶接強度不足や溶接漏れの可能性が低くなります。これは、自動化された環境での品質管理にとって非常に重要です。

|

月 |

M4 | M5 | M6 | M8 | M10 | M12 |

|

P |

0.7 | 0.8 | 1 | 1|1.25 | 1.25|1.5 | 1.25|1.75 |

|

最大DK |

23.7 | 24.7 | 27 | 29 | 33.2 | 37.2 |

|

DK分 |

22.3 | 23.3 | 25 | 27 | 30.8 | 34.8 |

|

最大 |

12.25 | 12.5 | 14.3 | 14.3 | 19.4 | 21.5 |

|

分 |

11.75 | 11.75 | 13.7 | 13.7 | 18.6 | 20.5 |

|

ds マックス |

5.9 | 6.7 | 8.3 | 10.2 | 13.2 | 15.2 |

|

DS分 |

5.4 | 6.2 | 7.8 | 9.5 | 12.5 | 14.5 |

|

kmax |

5.9 | 6.9 | 7.5 | 9 | 10.6 | 11.8 |

|

k分 |

5.1 | 6.1 | 6.5 | 8 | 9.4 | 10.2 |

|

最大時間 |

1.4 | 1.4 | 1.85 | 1.85 | 2.3 | 2.3 |

|

分 |

1 | 1 | 1.35 | 1.35 | 1.7 | 1.7 |

|

d1最大 |

6.9 | 6.9 | 8.9 | 10.9 | 12.9 | 14.9 |

|

d1分 |

6.7 | 6.7 | 8.7 | 10.7 | 12.7 | 14.7 |

|

h1 最大 |

0.8 | 0.8 | 0.8 | 0.8 | 1.2 | 1.2 |

|

時間1分 |

0.6 | 0.6 | 0.6 | 0.6 | 1 | 1 |

製品の設置

タイプ 2A の T スタイル溶接ナットを溶接する金属プレートに配置します。フランジの突起部分をスポット溶接機で溶接します。ナットは金属プレートにしっかりと固定されるため、大量生産のシナリオに特に適しています。 T 字型の構造は非常に頑丈で、かなりの張力に耐えることができます。溶接部分から脱落しにくいです。